摘 要:FAG轴承套圈的加工流程可分为车加工、热处理和磨加工三个阶段。其间以磨加工阶段最为重要,磨加工的质量将直接影响FAG轴承的精度和最终运用寿命。而在磨加工进程中,磨削烧伤是最简单发作的加工缺点,而对其检测却又是极端困难的。本文将深入分析各种烧伤的本质特征及其检测手法的原理,以期在出产进程中便利对磨削烧伤挑选适合的检测方法。

FAG轴承套圈磨削时,因为磨削区域的瞬时高温(一般能够到达900~1500℃),到达相变温度以上时,将使零件表层金相安排发作改动,使表层金属强度和硬度降低,并伴有残余应力发作,甚至呈现微观裂纹,这种现象称为磨削烧伤。

究其根本原因,是因为磨削进程中,砂轮的磨粒细微且转速快,切削中会发作很多的磨削热,而磨削后发作的磨削又十分少,大约只能带走10%的磨削热,而接近90%的磨削热留在了待加工工件上,一同如果冷却不充分,过高的磨削热将进一步导致磨削烧伤。

如果要检测并控制磨削烧伤,首要需求了解轴承套圈在磨削加工中呈现的磨削烧伤的品种及表象,才能从而针对不同的烧伤程度来进行检测手法的挑选。

FAG轴承套圈磨削时,因为磨削区域的瞬时高温(一般能够到达900~1500℃),到达相变温度以上时,将使零件表层金相安排发作改动,使表层金属强度和硬度降低,并伴有残余应力发作,甚至呈现微观裂纹,这种现象称为磨削烧伤。

究其根本原因,是因为磨削进程中,砂轮的磨粒细微且转速快,切削中会发作很多的磨削热,而磨削后发作的磨削又十分少,大约只能带走10%的磨削热,而接近90%的磨削热留在了待加工工件上,一同如果冷却不充分,过高的磨削热将进一步导致磨削烧伤。

如果要检测并控制磨削烧伤,首要需求了解轴承套圈在磨削加工中呈现的磨削烧伤的品种及表象,才能从而针对不同的烧伤程度来进行检测手法的挑选。

1 FAG轴承套圈磨削烧伤的品种及表象

1.1在套圈磨削外表构成拉应力的应力状况

这种状况是因为在磨削进程中过量的磨削热使得零件温度到达退火温度,表层资料体积减小,构成较大的拉应力,应力曲线如图1所示。在这种状况下,磨削外表的最大应力将到达约400N/mm2,一般无金相安排的改动,硬度无改动,也没有裂纹发作。

1.1在套圈磨削外表构成拉应力的应力状况

这种状况是因为在磨削进程中过量的磨削热使得零件温度到达退火温度,表层资料体积减小,构成较大的拉应力,应力曲线如图1所示。在这种状况下,磨削外表的最大应力将到达约400N/mm2,一般无金相安排的改动,硬度无改动,也没有裂纹发作。

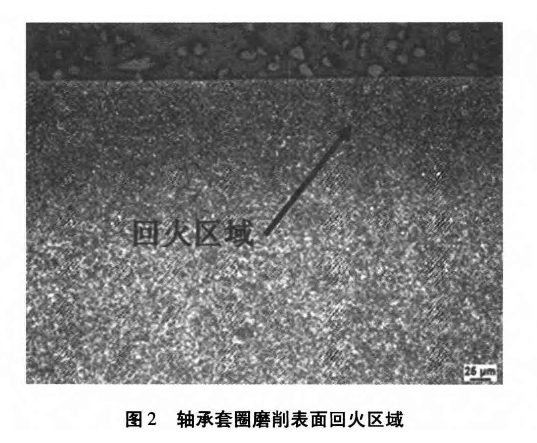

1.2在磨削外表构成回火区而且伴随着外表硬度的下降

在这种状况下,磨削热的积累进一步使得加工工件的温度升高到资料的回火温度,此刻从金相上能够显着的看出回火区域,如图2所示;一同从磨加工外表开始测量零件的硬度也可显着看到硬度的梯度散布,如图3所示。

在这种状况下,磨削热的积累进一步使得加工工件的温度升高到资料的回火温度,此刻从金相上能够显着的看出回火区域,如图2所示;一同从磨加工外表开始测量零件的硬度也可显着看到硬度的梯度散布,如图3所示。

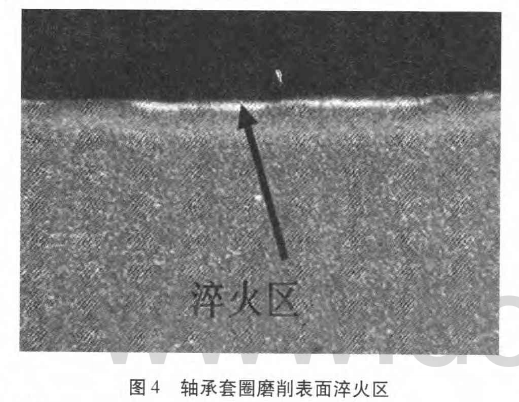

1.3在磨削外表构成淬火区

在这种状况下,磨削热的积累使加工工件的温度到达了资料的淬火温度,此刻从金相上(如图4所示)能够显着观察到亮白色的淬火区域,一同磨削层外表的应力状况(如图5所示)最大能够到达约800N/mm2。

在这种状况下,磨削热的积累使加工工件的温度到达了资料的淬火温度,此刻从金相上(如图4所示)能够显着观察到亮白色的淬火区域,一同磨削层外表的应力状况(如图5所示)最大能够到达约800N/mm2。

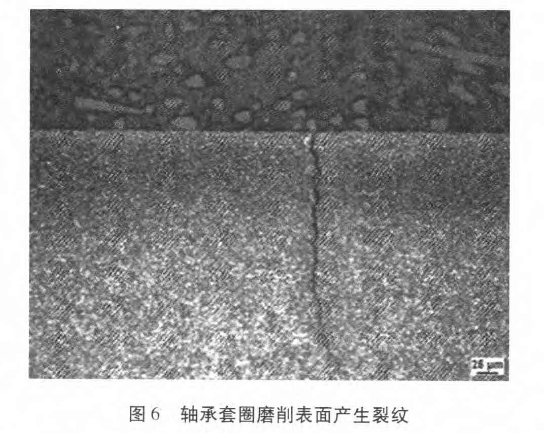

1.4在磨削外表构成裂纹

当磨削热继续积累,资料外表的拉应力继续升高,当资料外表的张应力超过资料承受能力,则发作裂纹。裂纹在金相显微镜下能够清晰看到(如图6所示),有时肉眼都可观察到。在这种状况下应力值可到达约1200800N/mm2(如图7所示)。

当磨削热继续积累,资料外表的拉应力继续升高,当资料外表的张应力超过资料承受能力,则发作裂纹。裂纹在金相显微镜下能够清晰看到(如图6所示),有时肉眼都可观察到。在这种状况下应力值可到达约1200800N/mm2(如图7所示)。

2 磨削烧伤的检测手法

综上所述,已知FAG轴承套圈呈现的磨削烧伤的品种和特征,就需求采取办法进行检测和判别,以到达尽量避免磨削烧伤的意图。但前述的金相分析及应力分析因检测周期太长,只适合作为研究的手法,所以一般在实际的磨削加工进程中选用便利便利的检测手法,以辅导磨削工艺参数的调整。以下提供几种实用便利的检测手法。

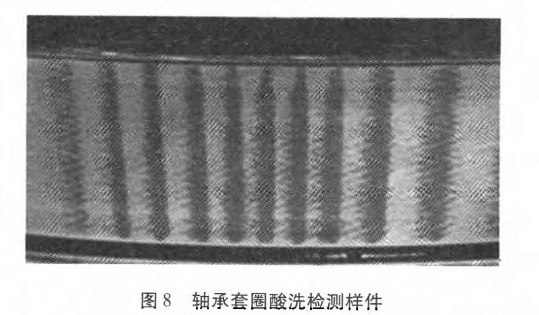

2.1酸洗检测

这是现在磨削加工领域较为普遍的检测手法。这种检测办法的原理是:依据钢硬化后,各个不同的微观结构再经腐蚀,其外观表象不同,首要进程包括预处理(清洗),腐蚀,冲洗,中和,干燥,再处理及成果评估。其典型的轴承套圈烧伤检测样件如图8所示。

综上所述,已知FAG轴承套圈呈现的磨削烧伤的品种和特征,就需求采取办法进行检测和判别,以到达尽量避免磨削烧伤的意图。但前述的金相分析及应力分析因检测周期太长,只适合作为研究的手法,所以一般在实际的磨削加工进程中选用便利便利的检测手法,以辅导磨削工艺参数的调整。以下提供几种实用便利的检测手法。

2.1酸洗检测

这是现在磨削加工领域较为普遍的检测手法。这种检测办法的原理是:依据钢硬化后,各个不同的微观结构再经腐蚀,其外观表象不同,首要进程包括预处理(清洗),腐蚀,冲洗,中和,干燥,再处理及成果评估。其典型的轴承套圈烧伤检测样件如图8所示。

这种检测方法较便利,对本文前述的四类烧伤都能够检测,而且不损坏原始样件的应力状况。但缺点也显而易见,它是一种损坏性检测,检测后的零件不能再被运用。

2.2磁粉探伤

这种检测方法在实际出产中被广泛应用,是无损探伤的一种。首要用来检测工件外表是否存在裂纹。检测时,被检工件必须先被磁化,然后将带有铁粉并含有色素的悬浮溶液浇注在被测工件外表。如有裂纹存在,因为在裂纹处的漏磁场存在,那么必定浓度的铁粉就会填充到开口的裂纹中去,所以裂纹便能够在荧光灯下被看到,如图9所示。

2.2磁粉探伤

这种检测方法在实际出产中被广泛应用,是无损探伤的一种。首要用来检测工件外表是否存在裂纹。检测时,被检工件必须先被磁化,然后将带有铁粉并含有色素的悬浮溶液浇注在被测工件外表。如有裂纹存在,因为在裂纹处的漏磁场存在,那么必定浓度的铁粉就会填充到开口的裂纹中去,所以裂纹便能够在荧光灯下被看到,如图9所示。

磁粉探伤只能用于证明在轴承套圈外表存在开口的裂纹,无法用来验证是否存在内应力、磨削外表是否被回火或许是淬火等。

2.3涡流探伤

这也是一种无损检测。其原理:测量是依据金属微观结构的改动所引起的传导率改动来进行检测的,原理如图10所示。当将一个通入交流电的线圈放在一块金属导体邻近时,因为线圈发作交变的磁场,从而使金属导体外表构成一环形电流,即涡流。导体中的涡流也会发作自己的磁场并反作用于线圈,从而导致线圈电压和阻抗的改动。

这也是一种无损检测。其原理:测量是依据金属微观结构的改动所引起的传导率改动来进行检测的,原理如图10所示。当将一个通入交流电的线圈放在一块金属导体邻近时,因为线圈发作交变的磁场,从而使金属导体外表构成一环形电流,即涡流。导体中的涡流也会发作自己的磁场并反作用于线圈,从而导致线圈电压和阻抗的改动。

当FAG轴承套圈外表或近外表呈现缺点时,将影响到涡流的强度和散布,涡流的改动又引起检测线圈电压和阻抗的改动,依据这一改动,就能够间接知道缺点的存在。这种检测方法也能够对前述的四类烧伤进行检测,而且不损坏原始样件的应力状况。

2.4Barkhausen噪音检测

这也是一种无损检测。其检测原理是:任何铁磁性资料都是由一个个相似于独立的条形磁铁的小的磁性区域组成的,这些区域被称作磁畴;每个磁畴之间都会被称为畴壁的鸿沟戋戋分开。而外加的磁场会引起这些畴壁的前后运动;当畴壁运动而发作的电脉冲被叠加到一同时,便会发作一品种似噪音的信号,这便是Barkhausen噪音(如图11所示)。

2.4Barkhausen噪音检测

这也是一种无损检测。其检测原理是:任何铁磁性资料都是由一个个相似于独立的条形磁铁的小的磁性区域组成的,这些区域被称作磁畴;每个磁畴之间都会被称为畴壁的鸿沟戋戋分开。而外加的磁场会引起这些畴壁的前后运动;当畴壁运动而发作的电脉冲被叠加到一同时,便会发作一品种似噪音的信号,这便是Barkhausen噪音(如图11所示)。

如果零件外表存在磨削烧伤,将会依据噪音的异常而被检测出来。

在实际的运用中,这种检测方法有必定的局限性,首要,这种检测方法会影响零件外表的应力状况。经检测之后的零件,其外表原始的应力状况将发作改动,将无法依据应力状况来复核零件状况。其次,当需求检测烧伤裂纹时,只有当裂纹的周围存在回火或许淬火区域时,才能够被检测出。这种检测方法对前三种烧伤形式均能够便利的进行检测。

在实际的运用中,这种检测方法有必定的局限性,首要,这种检测方法会影响零件外表的应力状况。经检测之后的零件,其外表原始的应力状况将发作改动,将无法依据应力状况来复核零件状况。其次,当需求检测烧伤裂纹时,只有当裂纹的周围存在回火或许淬火区域时,才能够被检测出。这种检测方法对前三种烧伤形式均能够便利的进行检测。

3 定论

综上所述,轴承套圈的磨削烧伤有不同的形式,在实际的出产加工进程中,应该依据实际状况来挑选适宜的测量手法来进行烧伤检测。具体能够参照表1来进行挑选。

综上所述,轴承套圈的磨削烧伤有不同的形式,在实际的出产加工进程中,应该依据实际状况来挑选适宜的测量手法来进行烧伤检测。具体能够参照表1来进行挑选。

在线客服1号

在线客服1号